CL50用キャリパーサポート |

|

|

モンクル19に載ったKN5君のCL50用に作ったキャリパーサポートの最初の作品です。 初めて作った割に綺麗に出来ました。 KN5君の設計もなかなか良かったからでしょう。 これがつくフロント回りはデイトナCD50用フロントフォーク+CB125JXスポークホイール+NSRキャリパです。 KN5君によってPOPヨシダ氏は生まれたと言っても過言ではありません。 KN5君だけモンクル19に載った為にPOPヨシダ氏に日がついたのは言うまでもありません(笑) |

NSRフォーク用ブレンボ蟹キャリパーサポート |

|

|

当HPの50000ヒットの記念品でもあったNSRフォーク用のブレンボ蟹キャリパーを取り付ける為のサポートです。 元ネタは雑誌で見たモンキーですね。ちゃんと市販しているみたいですね。 私の場合のキャリパーサポートの作り方はホイールにディスクもつけた状態でフォークにちゃんと組みつけます。 そしてキャリパーをちょうど良い場所に持っていきます。そして金尺で採寸で終わりです(笑) |

ステンレステーパーキャップボルト |

|

|

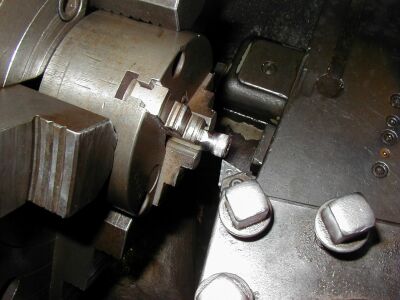

旋盤の練習を兼ねてステンレスのキャップボルトの頭をテーパーに削ってみました。 元ネタはモトメンテナンスです(笑) 最初はキャリパー固定用にM8を削ってました。テーパーは10度です。 |

|

旋盤はこんな感じです。 会社で一番小さな大隈鉄工所の6尺旋盤で製作しました。 これと同型の大隈LS型旋盤は昭和34年シカゴショウで発表されました。 おいらの生まれる遙か前に製作された旋盤です(笑) 横浜のポリテクセンターにも新しい同型の旋盤がありました、今も作っているんでしょうか気になります。 話は変わりますが私はOKUMAのNC加工機が大好きです。 なぜなら機電一体型なので電気系のトラブルは皆無でさらに加工者の為を思って設計されています。 CNC装置最大手のファナックを積んだ他社のNC加工機は自動化には大変いいと思いますが、一品物を製作する場合にはとっても使いづらいと思います。 |

|

だんだん汎用旋盤になれてきたところでブレンボのキャリパーを固定しているボルトも作ってしまおうっと考え大量生産(笑) ステンレスのボルトを使う場合は熱膨張率が大きく、摩擦抵抗が大きい為かじりが発生しやすくなります。 それを防止するためにネバーシーズなどの焼き付き防止剤を塗布してください。 ステンレスのボルトがかじるとまず取れません。 |

|

さらに調子に乗ってモンキーのボルトを殆どテーパーキャップボルトに変えてしまおうと、モンキーで多数使われているM6の製作に取りかかりました。 M8を作っていた頃にはM6なんて小さくて難しいなぁって思ってましたが、結構簡単に行けます。 やはりテーパー角は10度です。 後から知ったんですが、RCエンジニアリングから同じようなボルトがもっと高品質で売っています。 ただし値段がそれなりにするので旋盤を使える方は自作ですね(^^) |

フライホイール軽量化 |

|

|

旋盤使えるんだったらやっぱりこれを作らなくちゃね(^^) 外径は5〜6ミリくらい削りました。 効果は気持ちの問題ですね。 |

|

裏側の加工がめんどくさいです。段取りは同じで出来るんですが磁石に切り子がついちゃって加工しづらいんです(T.T) |

ワッシャー・スペーサー・カラー |

|

|

スペーサー・カラー言い方は違いますが輪っかの部品って事は共通です。 純正流用したり、市販品のキットじゃなく自作で足回りやブレーキ回りを弄ると必要性に迫られる部品の一つです。 今はナップスやパーツ販売店で汎用のスペーサーが売っていますよ。このカラーは板材から削りだしたので結構手間暇かかっています。その割に綺麗じゃないのが悲しいです。突っ切りって難しいです(^^;;; |

|

オフ会でこれを作ったという話を聞いてきましたので思わず対抗してアップしました。(笑) モンキーをモノサスにすると必要が出てくるパーツです。 リヤショックの取り付け部分につけるだけなのでアルミで作らなくてもいいのですが、これを製作する人がいるとは、、ちょっと嬉しかったです。こだわりですかな(^^) 簡単に済ますならリヤサスの鉄のカラーを抜いて使えばいいんですから。 作り方は簡単に説明しますと丸棒の外径を必要な寸法に旋盤で削ります、次に面を軽く削ります、そしてセンタードリルでモミ付け、必要な寸法のドリルで穴開けをします。 そして肝心な突っ切りバイトで突っ切って終わりです。各部の面取りをすることを忘れないようにします。 |

フロントフォークトップボルト |

|

|

これはフロントフォークのトップボルトです。 これは旋盤の腕を確かめる事を目的に製作しました。 外径切削はもちろん、ねじ切りとオーリングの入る溝入れがちゃんと出来るかですね。 旋盤が終わったらミーリングで六面取りして終わりです。M20ピッチ1.0のネジは結構辛かったです(^^;;; |

|

取り付け後の画像がこちらです。 このフォークは元々〜'95NSR50の用に鉄板のトップブリッジで挟み込む用になっているタイプだったので削りだしのトップブリッジだと格好悪いので作った次第です。 |

|

この画像のように元々〜'95NSR50の用に鉄板のトップブリッジで挟み込む用になっているタイプだったので削りだしのトップブリッジだと格好悪いので作った次第です。 |

クランクケースボーリング加工 |

|

|

武川のハイクオリティシリンダを買ったら入っていた説明書どおり削ってみることにしました。 武川だと消費税別で8000円ですね。往復の送料を入れたら1万円いっちゃいます(T.T) なもんで自分で加工しました。 これから先は加工手順です。 |

|

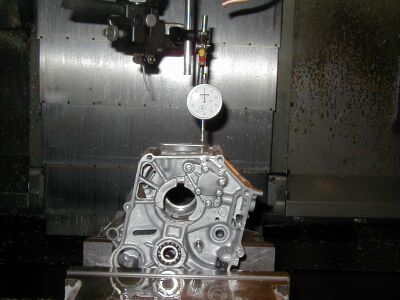

まずは加工機械にバイスを乗せておきます、そして画像のようにバイスで固定します。 このときガスケットとノックピンを忘れずにセットしておきましょう。そしてダイアルゲージで平行を出します。 |

|

平行が出たら穴の芯を拾います。 ノックピンをつけてシリンダーを取り付け軽くボルトで締め付けておきます。 そして芯出し機?で芯を出します。 ここで芯をちゃんと出しておかないとクランクケースのノックピンの入る穴の肉厚が無くなってしまうのでしっかりと出しておきます。 |

|

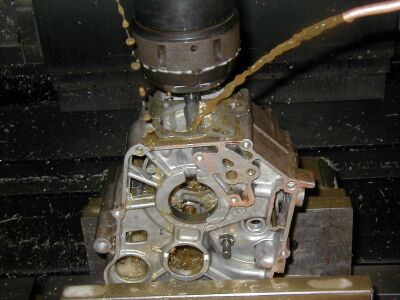

そしてエンドミルと言われる刃物で削ります。ここではφ18の2枚刃のエンドミルを使用しました。 このような加工法はボーリングとは言わなくてミーリング加工って言うのが一般的です。 ボーリングとは旋削加工で穴を広げる加工でその名の通りボーリングバーで加工します。 |

|

加工後の画像です。 段取りを入れて昼休み中に終わる加工です。 加工自体数分です。 マシニングセンターなので簡単なプログラムで作成することで加工できます。 加工寸法はφ56.8〜57.0 深サ28.0です。 |

シリンダーヘッド燃焼室加工&面研 |

|

|

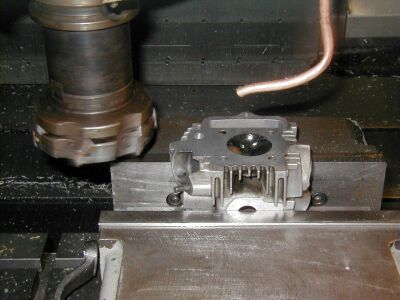

これも実験的要素を含んでの加工です。 この加工の少し前にモンキー用のヘッドを面研を頼まれたのを一個やりました。 モンキー用のヘッドって凄く面研しやすいので思わず私のハイポートヘッドも面研することにしました。 研磨って言いますが私が出来るのはフライスで切削するだけです。 メーカ製のヘッドも切削加工なので問題ないです。 一般にメタルガスケットに変更するときは面粗度を上げる必要があります。 モンキーのヘッドは4面加工されているので芯だしが簡単です。それに引き替え2ストのヘッドは大変です(^^;; |

|

そして120mmの隅取りカッターでサクサクっと切削(笑) 今回の切削量は0.6mmです。 |

|

そして実験的要素の部分であるスキッシュエリアの除去です。 スーパーヘッドとうちのハイポートヘッドを見比べて思いました。 ハイポートはスキッシュエリアが多すぎる、、、、 そんなわけでスキッシュエリアを除去してしまいました。 これで低速のトルクが無くなるのは必至かも(^^;;; 今の最新のスパへをみたらスキッシュエリアの部分はRで仕上げていますね。 うちもそれを真似して今回加工した部分とRでつなげる予定です。 |

|

そして、シコシコと磨いたヘッドがこれです。 ちょっと丸みが帯び過ぎちゃったかな(^_^; 面研とスキッシュエリアの加工で圧縮比がどうなったか検討もつかないですね(^_^; 果たしてエンジンはかかるんでしょうか(笑) |

| 2002/11/08 追記 | |

リジットバー |

|

|

これは軸間260mmのツインショック用です。 リジットといえばドラッグレースですね。 とある方がドラッグレースで使用するので製作を頼まれました。 |

|

こっちはモノショック用です。 これも製作依頼を受けて作った物です。 依頼人からは文字が反対だの文字の深さが違うやら色々ケチがつきました(爆) |

イベント用ナンバープレート? |

|

|

これはこのサイトの管理人のイベント用につくりました。 まずはペイントでデザインを作ってからそれをCADデータに変換して CAMに読み込ませてからマシニングセンターで動かせるようにNCプログラムを作ります。 枠だけはCAMで出しましたが、Z軸方向などの動きは全て手作業で入力(^_^; 私がもっとCAMを使いこなせれば楽に出来たと思います。 加工自体は簡単で表面を一皮むいたら全自動で加工が終わります。 径の小さいボールエンドミルと言う刃具で加工するんですが、アルミだけにサクサク削れました(^^) MCが使える人は是非作ってみては?(笑) |

おまけ・スイングアーム延長 |

|

|

とある人との話でスイングアームを延長しようと言う話があり、まずはスイングアームも余っていたし自分で作ってみました。 そのとある人が採寸してくれたおかげで切らずに延長棒が出来ました。加工時間は穴あけを含め30分くらいです。 私の場合は8cmロングです(⌒ー⌒) ニヤリ |

|

その後スイングアームを高速カッターで切断し、切り口に少し開先をつけます。 その後苦手な溶接を1度目は仮止め、2度目は溶け込むようにがっちりと溶接し、3度目は巣穴などを埋めます。 その時に大切なのは仮止めの時にちゃんとまっすぐついているかを確認することです。 曲がっている場合にはハンマーで修正します。またアクスルは真っ直ぐ芯が出て欲しいので治具を使用します。 私の場合168mmの角材をシャコ万で締め付けそのまま溶接しました。 その後ディスクサンダーで荒削りし、仕上げは平ヤスリで丸くなるように仕上げます。その画像がこれです(^^;;; 塗装を上手くすればなんとか使えそうです。 |

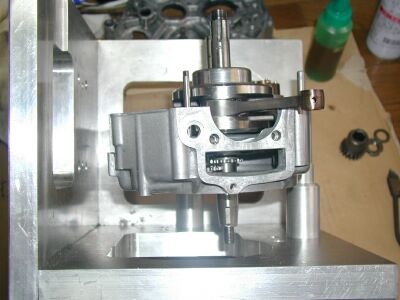

おまけその2・エンジンスタンド |

|

|

最後の作品としてあわてて1日で作った物です。 最後の最後だったので、やっつけ作業で作り上げました。 全て汎用機で作ったので適当そのものです。 さらに25mmのアルミ板を使ったので非常に丈夫です(笑) またフィッティングを工夫してクランク交換時も使えるようにしました。 |

|

エンジンスタンド単体です。 やはり肉厚で重いのがよくわかるとおもいます(笑) 何カ所かある穴はエンジンハンガー部分を取り付ける金具を移動できるようにしています。 |

|

このエンジンスタンドの有用性がこの写真に現れているように思います。 クランクケースを割っても楽々作業できるので非常に助かります。 |

おまけその3・自作SST |

|

|

純正のSSTでもあるクランクケース分割用のSST(Special Service Tool)です。 使い方は簡単でクラッチカバーの取り付け用のネジ穴にアルミのカラーをかませて取り付け真ん中のボルトを締めこむとクランク押すことによって均等にクランクケースが分割できます。 次回使用時にはまた画像を追加します。 |

|

これはクランクケースに取り付けた写真です。 アルミのカラーをかましてボルトで固定します。 |

|

ちょっと角度を変えて撮った写真です。 真ん中のボルトがクランクの先端を押している感じが解ると思います。 これにより簡単にクランクケースが分割される訳です(^^) |

| Copyright© 2000-2005 よっしー. All rights reserved. |